SAP EWM-Einführung inkl. SAP EWM MFS bei

Neubau eines Vertriebs- und Logistikzentrums der Pharmaindustrie

Ergebnisse des Projektes

Die Herausforderung

Aufgrund des nachhaltigen Wachstums des Arzneimittelherstellers in den letzten Jahren und mit Blick in die Zukunft gerichtet, plante das Unternehmen als wichtigen Meilenstein den Neubau eines Vertriebs-und Logistikzentrums (VLZ). In diesem Zuge sollte auch ein System eingeführt werden das die technischen Anlagen und die zugehörigen Prozesse automatisiert steuert und verwaltet.

Das neue VLZ dient der Belieferung deutscher und internationaler Kunden sowie der Nachschubversorgung der Produktionsstandorte. Im VLZ soll ein Artikelspektrum von ca. 26.000 Artikeln (Fertig- und Produktionswaren) auf rund 16.000 m² bebauter Fläche gelagert werden. Das angedachte Lagerkonzept beinhaltet ein Hochregallager (APL) für ca. 12.000 Europaletten, ein Kleinteilelager (AKL) für ca. 17.500 Tablarstellplätze, ein Durchlauflager für A-Kleinteile mit einer Pick-by-Light-Anlage sowie ein Puffer für Kleinteile. Das Lager erstreckt sich dabei über 4 Ebenen. Zusätzlich sind diverse Kommissionierbereiche sowie deren fördertechnische Anbindungen an das APL, AKL und den Wareneingangs- und Verpackungsbereich vorgesehen. Des Weiteren sind mehrere manuelle Palettenläger geplant.

Eine wichtige Herausforderung ist dabei, die Arzneimittelvorschriften einzelner Artikel bezüglich Lagerung und Handhabung zu beachten. Eine weitere Besonderheit sind die abzubildenden, verschiedenen Lager-Systeme hinsichtlich deren Ausprägung.

Herausforderungen auf einen Blick

Das Projekt

Durch den enormen Umfang des Vertriebs-und Logistikzentrums, die hochautomatisierten Anlagen und die daraus resultierenden Herausforderungen sowie Anforderungen an die IT-Prozesse fiel die Entscheidung, mit dem Lagerneubau, SAP EWM (Extended Warehouse Management) als führendes System und Lagerverwaltungssoftware einzuführen.

Als zuverlässiger und langjähriger SAP-Partner konnte sich die SERKEM GmbH mit einem entsprechenden, individuellen Lösungsansatz bewähren, die SAP EWM-Einführung zu betreuen und durchzuführen. Dabei waren vor allem die folgenden Punkte wichtige Bestandteile und Alleinstellungsmerkmale, die SERKEM als Partner ganzheitlich umsetzen konnte.

Das neue Logistikzentrum dient nun vollumfänglich der Belieferung deutscher und internationaler Kunden sowie der Produktionsversorgung. Die Verwaltung und Steuerung ist dabei komplett in SAP EWM inkl. SAP EWM MFS integriert. Bei der Umsetzung stand vor allem die Gewährleistung der Prozesssicherheit und Entlastung der Mitarbeiter im Vordergrund, weshalb auf viele manuelle Prozesse verzichtet wurde. So wird der reibungslose Materialfluss, verwaltet durch die SAP MFS-Komponente, in den verschiedenen Lagersystemen und auf der Fördertechnik gewährleistet.

SAP EWM MFS

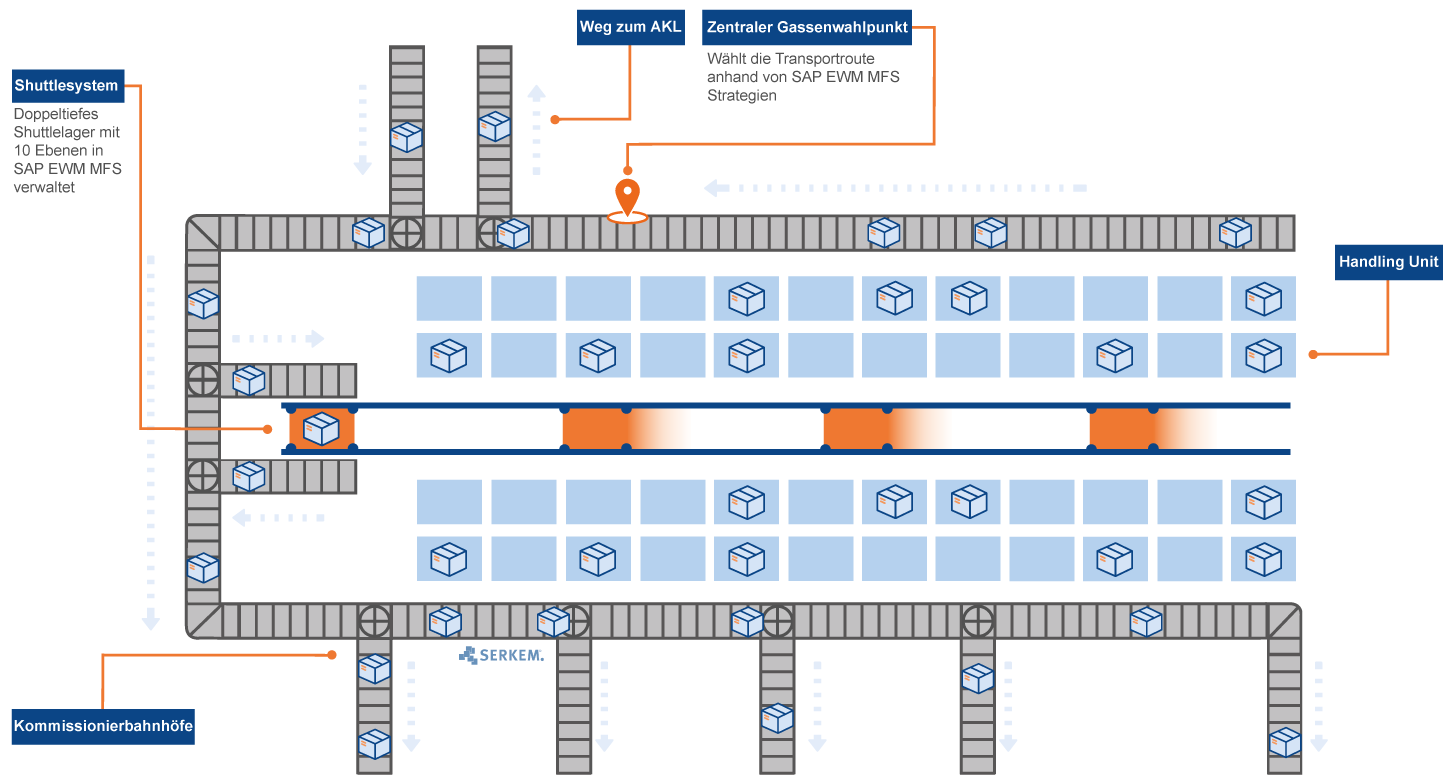

Shuttle-Lager

Integration eines Shuttle-Lagers in SAP EWM MFS

Das Shuttlelager eines führenden Automatisierungsherstellers besteht aus 10 Shuttlefahrzeugen sowie einer doppeltiefen Lagerung. Es agiert als eine Art Arbeitsspeicher bzw. Pufferlager für die darauffolgende Kommissionierung und befindet sich in unmittelbarer Nähe der Kommissionierbahnhöfe, des automatischen Kleinteilelagers (AKL) sowie des Auftragsstarts.

Häufig verwendete Artikel werden zu Beginn eines Tages aus dem nebenstehenden AKL in das Shuttlelager befördert. Das Shuttlelager hat eine sehr viel höhere Durchlaufgeschwindigkeit als das AKL und stellt somit die Behälter/Tablare für die Kommissionierung zügiger zur Verfügung. Am Ende des Tages werden alle Behälter des Shuttlelagers wieder in das AKL zurückgefördert.

Die komplette Steuerung ist über SAP EWM MFS angebunden. Bevor Behälter nach der Kommissionierung wieder eingelagert werden, ist auf der Fördertechnik ein zentraler Gassenwahlpunkt (Entscheidungpunkt) integriert, der anhand diverser Einlagerungsstrategien entscheidet, ob Behälter in das AKL oder wieder zurück in das Shuttle-Lager gelangen. Behälter, die in darauffolgenden Kommissionierungen noch benötigt werden, werden wieder in das Shuttlelager eingelagert. Voraussichtlich in nächster Zeit nicht mehr benötigte Produkte werden wieder zurück in das AKL gefahren.

Die komplette Ein- und Auslagerung erfolgt über SAP Standard HU-Lageraufgaben, so sind alle Tablare transparent in SAP EWM MFS sichtbar und nachverfolgbar. Über eine dynamische Nachschubsteuerung erfolgt eine optimierte Auslastung von Shuttle, AKL und Kommissionierung.

SAP EWM MFS

Autom. Kleinteilelager

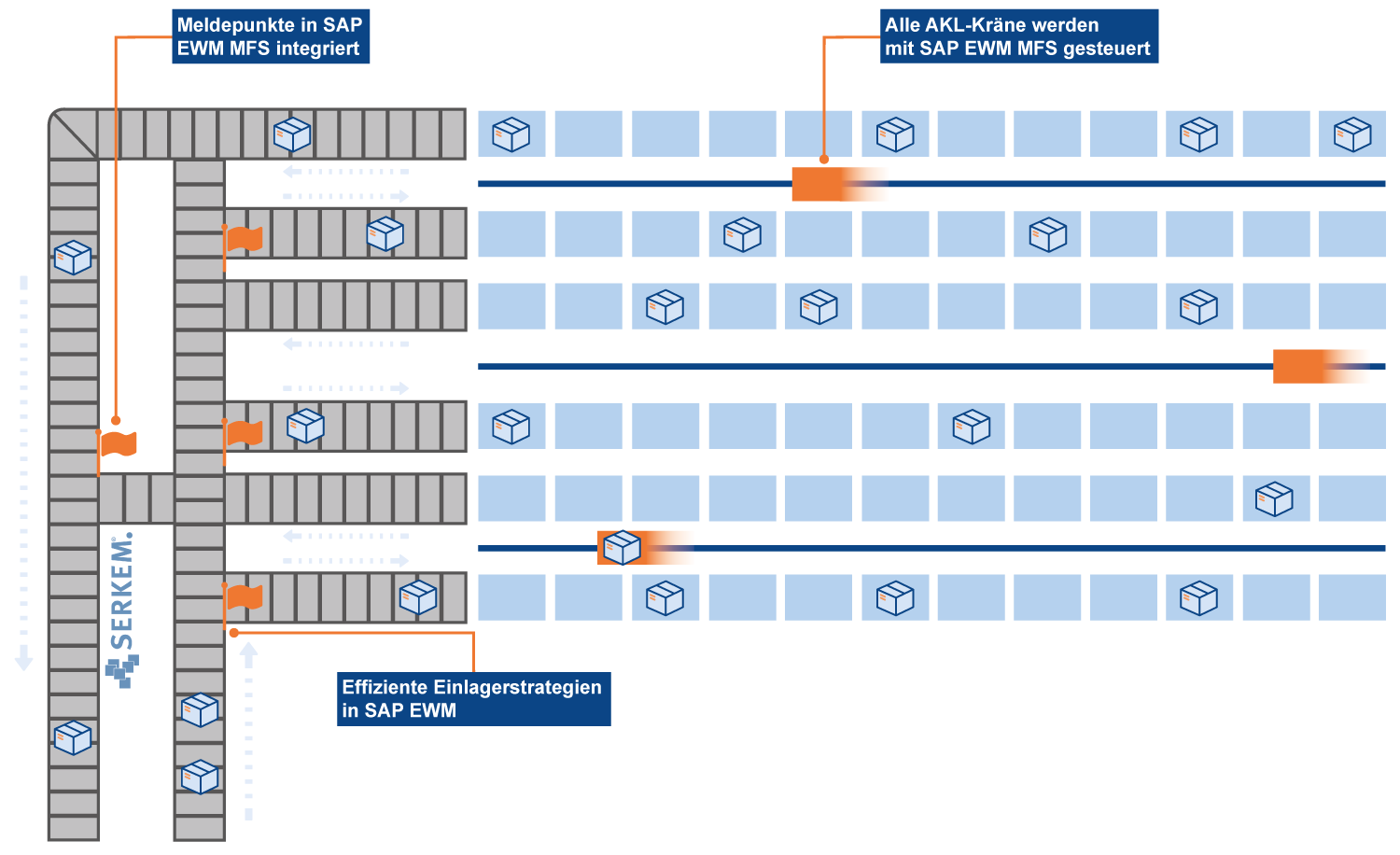

Integration eines Automatischen Kleinteilelagers (AKL) in SAP EWM MFS

Bei dem automatischen Kleinteilelager (AKL) handelt es sich um ein inertisiertes Lager. Was bedeutet, dass es sich in einer komplett sauerstoffarmen Umgebung befindet, um die Möglichkeit einer Brandentwicklung zu reduzieren.

Insgesamt existieren drei automatische Regalbediengeräte (RBG), die ca. 16.000 Lagerplätze automatisch verwalten. Der komplette Materialfluss wird über SAP EWM MFS gesteuert. Zusätzlich sind alle Regalbediengeräte und die doppelten Lastaufnahmemittel in SAP EWM abgebildet. Über eine Zustandsverwaltung der Regalbediengeräte wird in EWM festgestellt, ob der Zustand „Fach voll“ bzw. „Fach leer“ besteht. Ähnlich wie bei einem Shuttle-System wird die Auslastungs- und Materialgleichverteilung anhand der, in SAP EWM MFS implementierten, Einlagerungsstrategien festgelegt.

Da das AKL unterschiedliche Typen von Tablaren verwalten kann, um der Produktvielfalt gerecht zu werden, wurde auch das Handling verschiedener Platzhöhen berücksichtigt. SAP EWM legt den endgültigen Lagerort eines Tablars fest. Darüber hinaus wurden die Einlagerungsstrategien dahingehend optimiert, dass unterschiedliche Temperaturzonen bzw. Gefahrstoffeinstufungen im AKL berücksichtigt werden.

SAP EWM MFS

Fördertechnik

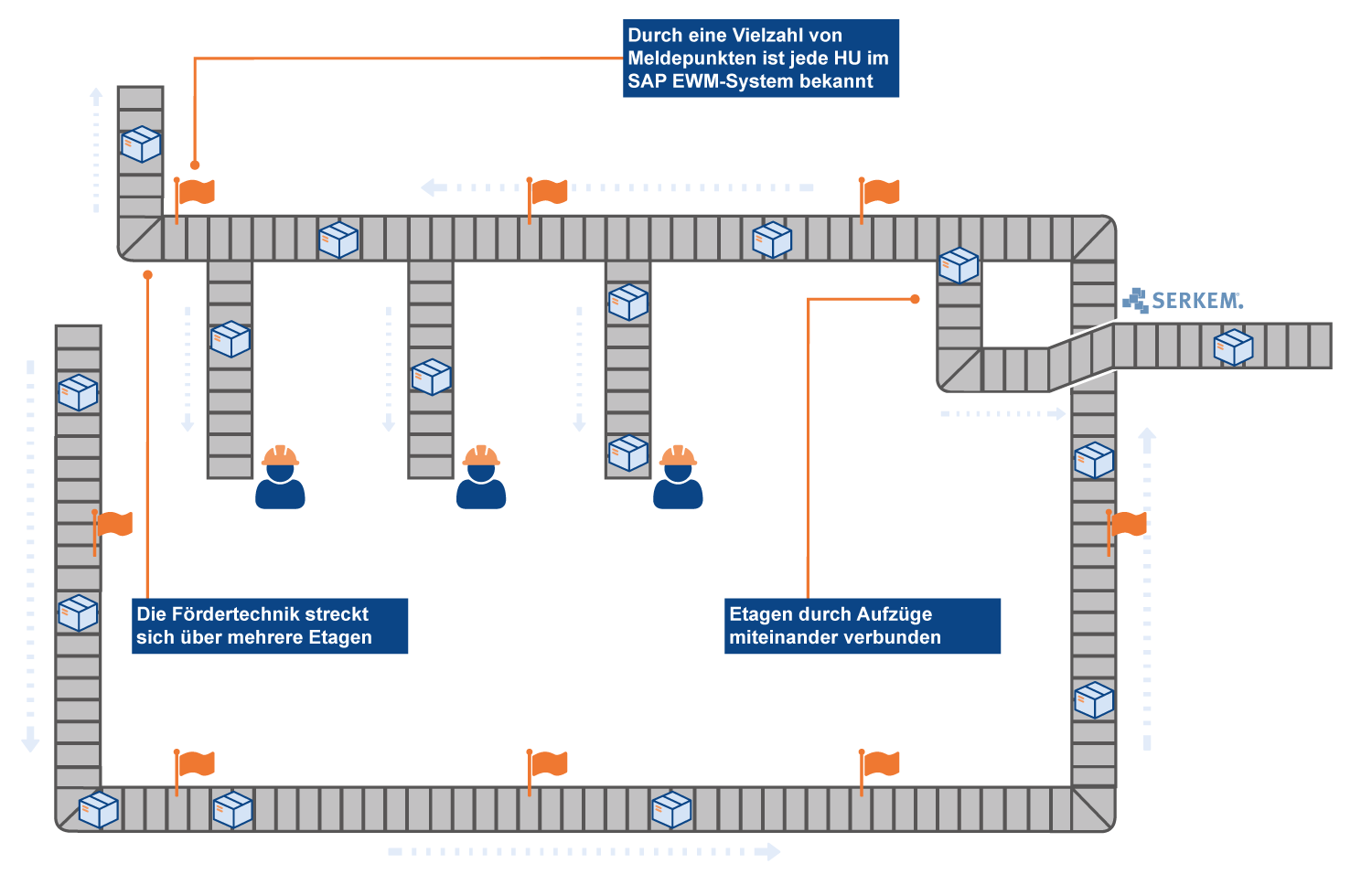

Komplette Fördertechnik in SAP EWM MFS abgebildet

Die im neuen Vertriebs-und Logistikzentrum integrierte Fördertechnik ist ein Beispiel für die Umsetzung von Industrie 4.0 im Unternehmen und kann als intelligente Fördertechnik 2.0 bezeichnet werden.

Es ist möglich, nahezu an jedem Aufsetzpunkt der Fördertechnik Kartonagen, Behälter oder Tablare in den Umlauf zu bringen. Das SAP-System entscheidet dabei, wohin die Behältnisse bewegt werden müssen und wie sie am schnellsten ans Ziel gelangen.

SAP EWM kennt dabei die Ziele und Eigenschaften der entsprechenden HU´s, die bei Bedarf automatisch geändert werden können. Bei einer sehr hohen Auslastung in bestimmten Fördertechnikbereichen werden automatisch weniger genutzte Abschnitte angefahren.

SAP EWM MFS

Behälter/Kartonagen

Behälter und Kartonagen in SAP EWM MFS

Die ca. 2,5 km lange Fördertechnik ist durchgängig in SAP EWM MFS abgebildet. Vom Auftragsstart über die Kommissionierung bis zur Sonderbearbeitung, den Packtisch und der Verladerampe. Dabei gibt es verschiedene Ausprägungen in Bezug auf die Breite der Fördertechnik.

Die unterschiedlichen Maße wurden in SAP EWM MFS realisiert, sodass verschiedene Kartonagen-, Behälter- und Tablargrößen automatisiert auf den entsprechenden Strecken gefahren werden können.

Außerdem sind im SAP-System 120 Meldepunkte transparent integriert. Die Auslastungssteuerung einzelner Arbeitsplätze und Streckenabschnitte sowie die Steuerung der Behälter bzw. Kartonagen von einem Meldepunkt zu einem anderen Meldepunkt erfolgen dabei durchgängig in SAP EWM MFS. Die direkte Steuerung des Materialflusses erfolgt in Abhängigkeit der zu kommissionierenden Artikeln und Eigenschaften der Lieferung (z.B. Aktionslieferungen).

SAP EWM MFS steuert sowohl die zu kommissionierenden Kartonagen als auch bestandsgeführte Tablare und Behälter, die so gleichzeitig auf denselben Fördertechnikabschnitten fahren können.

Im Zuge der SAP EWM-Einführung wurden auch entsprechende Waagen ins System integriert. Diese Waagen liefern nach jedem Kommissioniervorgang das Gewicht der jeweiligen HU. Das Gewicht wird automatisch mit dem vorhergehend gemessenem Gewicht und den Stammdaten verglichen, so dass eine Inhaltskontrolle vollkommen automatisch über SAP EWM MFS durchgeführt wird.

Bei auftretenden Fehlern bzw. Abweichungen werden die Behälter/Tablare automatisch an einem NIO (Nicht-in-Ordnung)-Arbeitsplatz ausgeschleust und können dort anhand einer angezeigten Fehlermeldung geprüft werden.

SAP EWM MFS

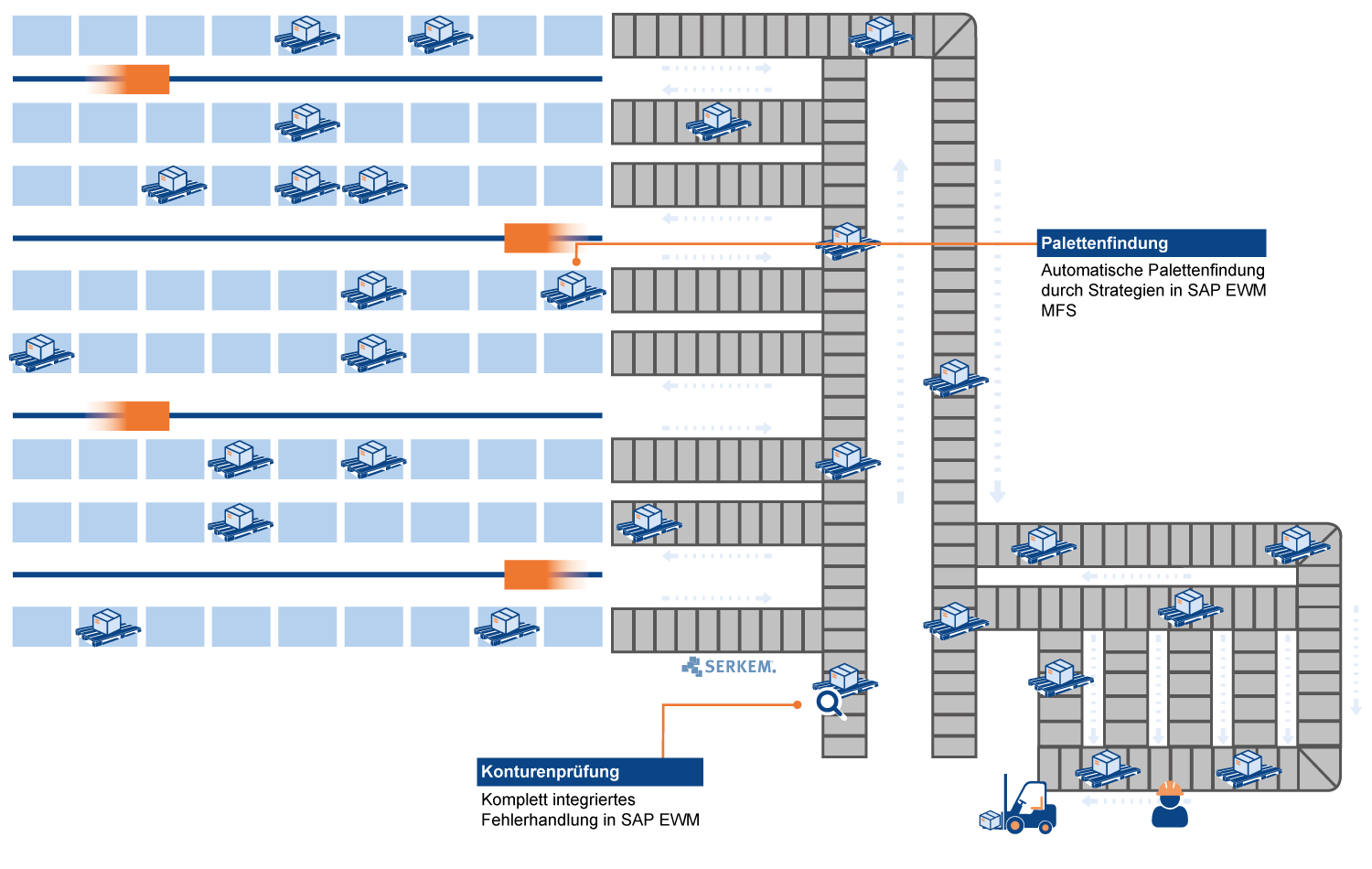

Palettenfördertechnik

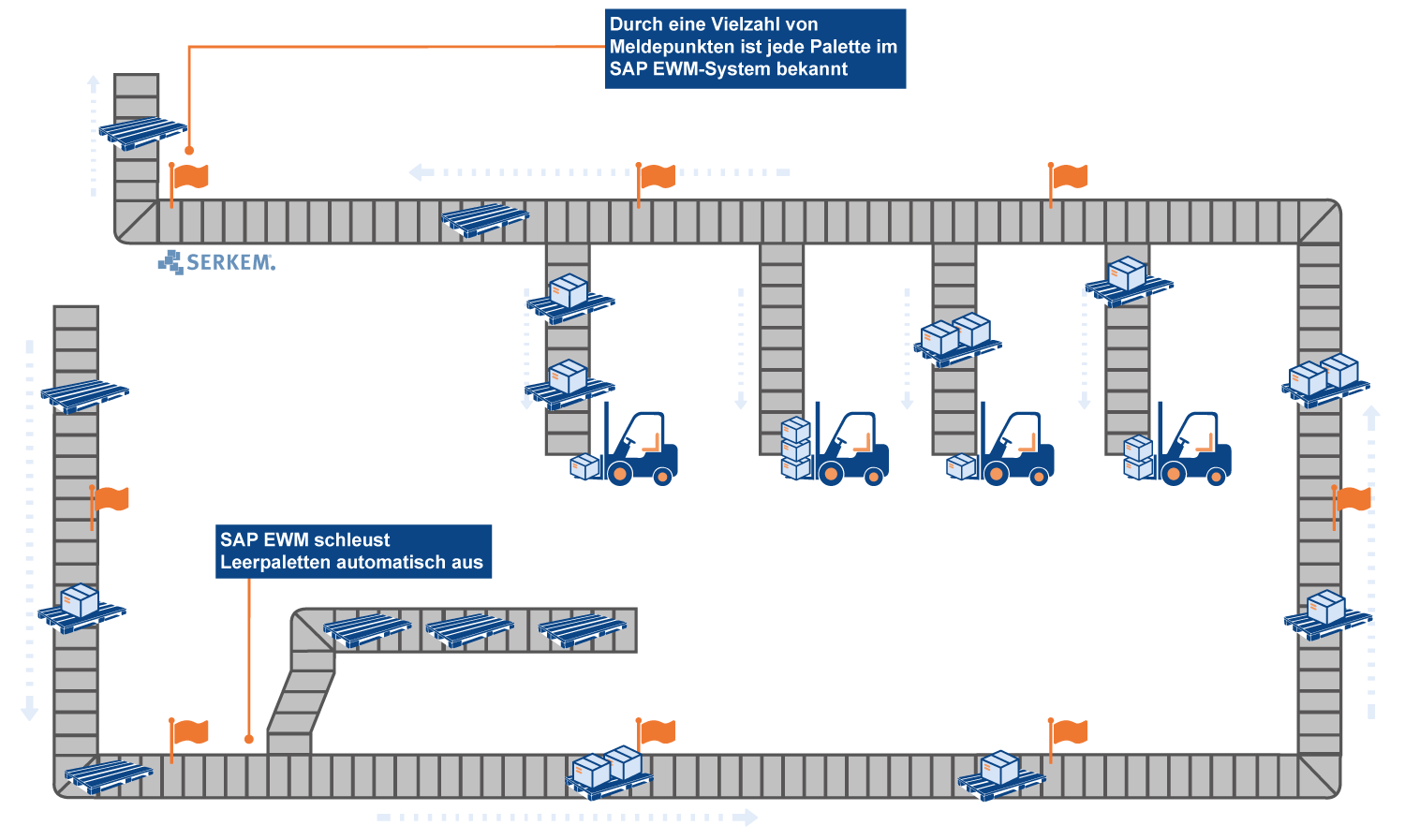

Komplette Palettenfördertechnik (PFT) in SAP EWM MFS abgebildet

Die gesamte Palettenfördertechnik des Neubaus ist in SAP EWM MFS abgebildet. Die Umsetzung erfolgte im SAP Standard und wurde um zusätzliche Erweiterungen ergänzt. Dabei wurden ca. 40 Meldepunkte auf der Fördertechnik direkt in SAP EWM MFS integriert.

Eine Auslastungssteuerung der einzelnen Kommissionierbereiche an der Palettenfördertechnik ist nun auch direkt im SAP-System abgebildet.

Neben der Auslastung wird auch ein intelligentes Leerpalettenmanagement durch SAP EWM MFS gesteuert, wodurch Leerpaletten automatisch erkannt werden.

Die Materialflusssteuerung sorgt dann für ein automatisches Stapeln der Leerpaletten über einem Magazin und steuert dabei den automatischen An- und Abtransport von kompletten Leerpalettenstapel.

Durch entsprechend umgesetzte Funktionen in SAP werden die Konturen der Palette gemessen sowie anschließend der HU-Typ und das Gewicht der Palette aktualisiert (Konturenprüfung).

SAP EWM MFS

Palettenlager

Automatisches Palettenlager in SAP EWM MFS integriert

Das viergassige, automatische Palettenlager wird mit 12.000 Lagerplätzen, 5 verschiedenen Platzhöhen und 3 verschiedenen Temperaturbereichen ebenfalls durch SAP EWM MFS verwaltet. Dabei findet eine automatische Platzfindung nach speziell eingerichteten Strategien statt, z.B. für Gleichverteilung, Gefahrstoffkennzeichnungen, Platzhöhen und Temperaturbereiche.

Auch ein komplettes Fehlerhandling wurde in SAP EWM MFS integriert, wodurch automatisch auf Fehlermeldungen wie z.B. bei „Fach voll“ oder „Fach leer“, wiederholten Platzfindungen sowie Konturenfehler reagiert werden kann.

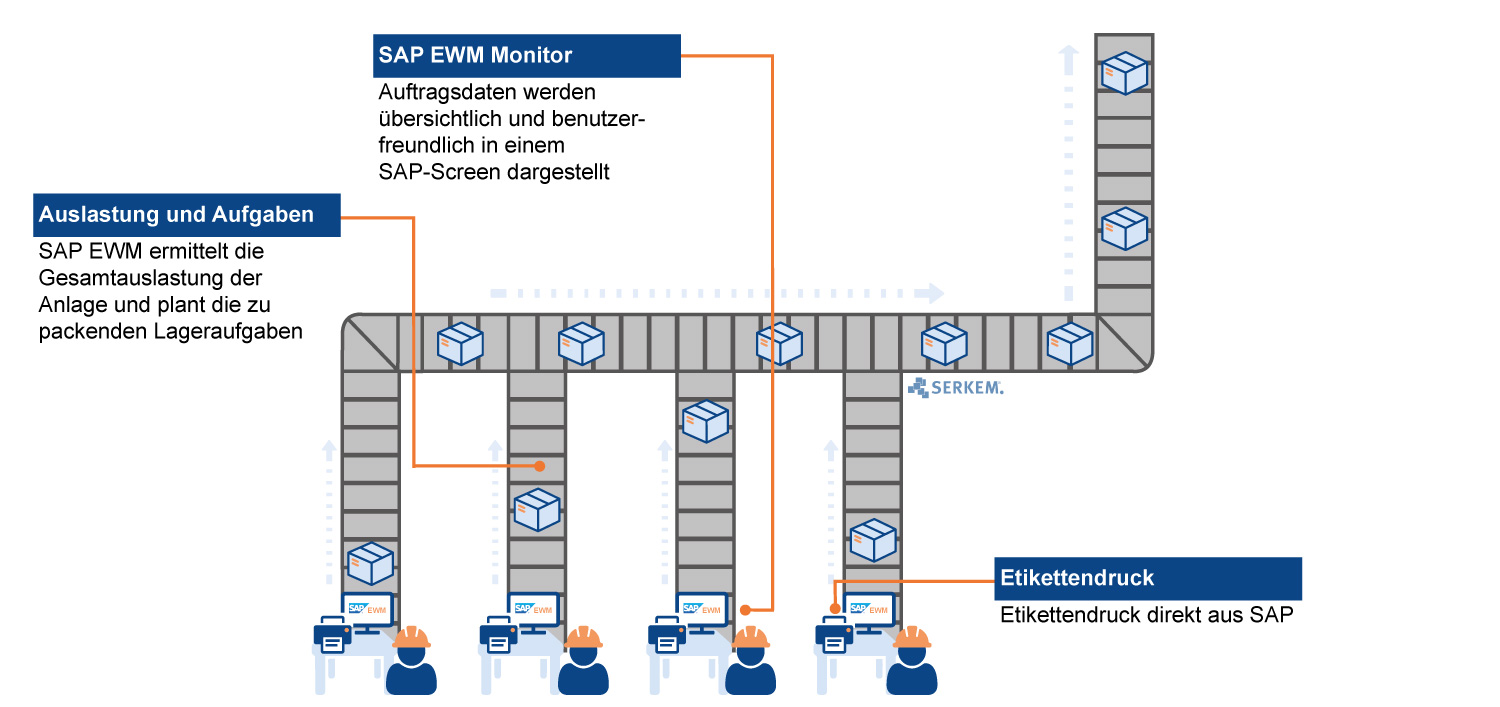

SAP EWM

Orderstart

Orderstart inkl. Pickplatzermittlung in SAP EWM

Im Bereich „Orderstart“ werden die benötigten Zielkartons erzeugt und entsprechend etikettiert. Das SAP-System ermittelt hier die Gesamtauslastung der Anlage und plant die zu pickenden Lageraufträge.

Anschließend werden die erzeugten Zielkartons, gesteuert durch SAP EWM MFS, zu den entsprechenden Kommissionierplätzen gefahren.

Im gesamten Logistikzentrum wird beleglos kommissioniert, entweder durch Pick-by-Light, Put-to-Light, entsprechende Kommissioniertransaktionen oder mobile RF-Kommissionierung.

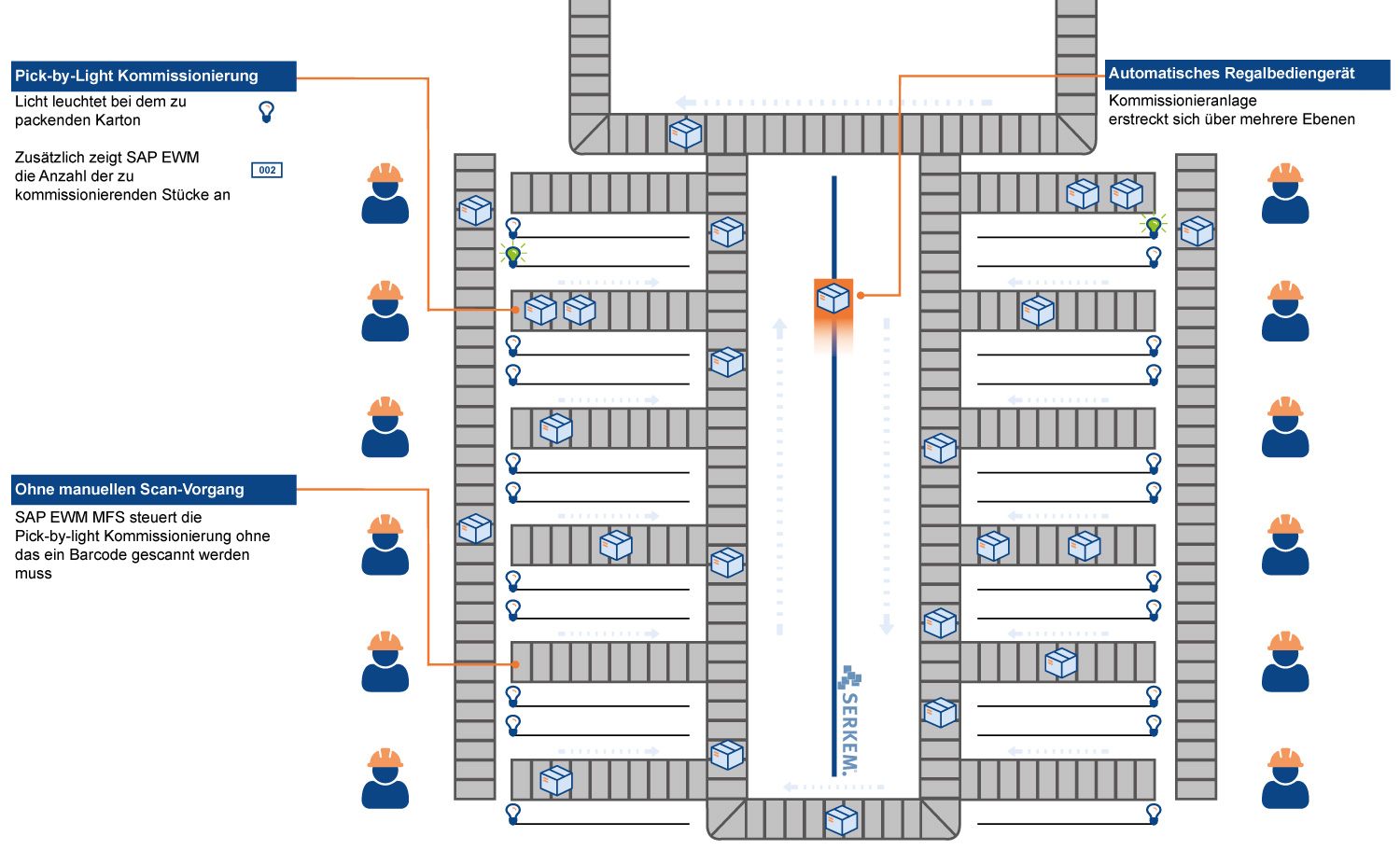

SAP EWM

Pick-by-Light

Kommissionierung mit Pick-by-Light in SAP EWM

Als Kommissioniermethode ist eine vollautomatische Pick-by-Light-Anlage im VLZ integriert und auch im SAP-System abgebildet.

Ist der Zielbehälter im richtigen Kommissionierbahnhof angekommen, werden automatisch die Kommissionierlichter aktiviert, ohne den Behälter vorher zu scannen.

Ein LED-Display zeigt dabei die HU-Nummer aus dem SAP EWM-System an. Anschließend kann anhand verschiedener Farben die entsprechend zu kommissionierende Artikel ausgewählt werden.

Nachdem alle relevanten Artikel kommissioniert wurden, fährt der Behälter eigenständig zum nächsten Ziel, wo ein erneutes Picken durchgeführt werden kann.

Put-to-Light in SAP EWM

Durch die integrierten, vollautomatischen AKL- bzw. Shuttle-Kommissionierplätze werden die benötigten Quellbehälter angefordert. Dies ist ohne Abscannen der entsprechenden Zielbehälter möglich, da die Behälter durch die Materialflusssteuerung automatisch zum geplanten Kommissionierbahnhof gesteuert werden.

Nach der Ankunft der Quellbehälter am Kommissionierbahnhof werden die Zielbehälter automatisch durch Put-to-Light markiert. Nach Bestätigung einzelner Picks wird der Quellbehälter automatisch abtransportiert und zurück ins AKL oder Shuttle-Lager gesteuert.

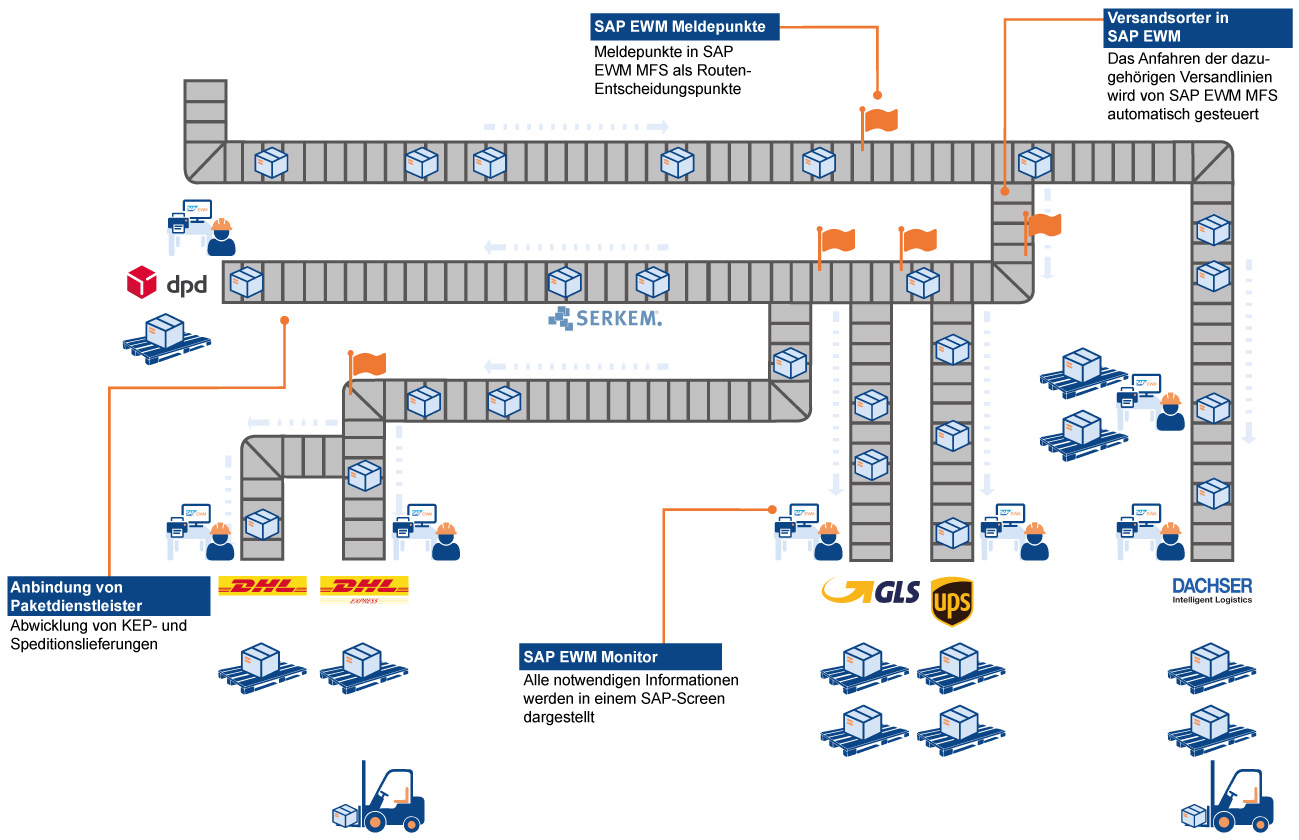

SAP EWM

Versandsteuerung

Versandsteuerung (Versandsorter) in SAP EWM

Anhand der hochautomatisierten Anlagen werden die kommissionierten und am Packtisch abgewickelten Packstücke vom SAP-System automatisch den entsprechenden Versandlinien zugeordnet. Die Zuordnung erfolgt dabei anhand der Route und dem Routenabfahrtsdatum, dem Kunden sowie Auslastung der Versandwege zu den entsprechenden Sammelplätzen.

Es können sowohl Speditions- als auch KEP-Lieferungen abgewickelt werden. Das Anfahren der zugeordneten Versandlinie auf der Fördertechnik wird von SAP EWM MFS automatisch gestartet und der anschließende Fahrweg über Put-to-Light gesteuert.

SAP EWM

Sonderprozesse

Die Arzneimittelbranche ist verpflichtet, alle Aktivitäten gemäß der Goods Manufacturing Practice (GMP)-Normen durchzuführen. Somit musste SAP EWM diesbezüglich validiert werden, um die Phasen Designqualifizierung (DQ), Installationsqualifizierung (IQ), Funktionsqualifizierung (FQ) und Leistungsqualifizierung (LQ) im gesamten Projekt zu berücksichtigen. Außerdem musste streng nach dem V-Modell zur Qualitätssicherung gearbeitet werden. Die Dokumentationspflicht und die Transparenz in den Prozessen stellten einen zusätzlichen Hauptpunkt im Projekt dar.