Ergebnisse des Projektes

„Durch die Anbindung des Materialflussrechners an das SAP-System und die von SERKEM implementierte Prozesssteuerung in SAP werden die Packstücke nun völlig automatisiert auf der Fördertechnik gesteuert. Die intelligente Steuerung in SAP optimiert somit den Materialfluss im gesamten Logistikzentrum.“

Thomas Johann, Vice President IS Business Systems, Henry Schein Europe

Henry Schein

Die ganze Geschichte

Henry Schein – Der Kunde

Henry Schein, Inc. ist der weltweit größte Anbieter von Gesundheitsvorsorgeprodukten und Dienstleistungen für niedergelassene Ärzte in den Bereichen Human-, Zahn- und Veterinärmedizin. Darüber hinaus zählt das Unternehmen Zahnlabore, staatliche und institutionelle Gesundheitseinrichtungen und Kliniken sowie andere alternative Pflegeeinrichtungen zu seinen Kunden. Henry Schein ist ein im NASDAQ-100®-Index gelistetes FORTUNE-500®-Unternehmen, das weltweit über 22.000 Mitarbeiter beschäftigt und über eine Million Kunden betreut. Henry Schein hat seinen Hauptsitz in Melville, New York, und verfügt über Betriebe und Niederlassungen in 33 Ländern.

Auf einen Blick

Henry Schein – Die Herausforderung

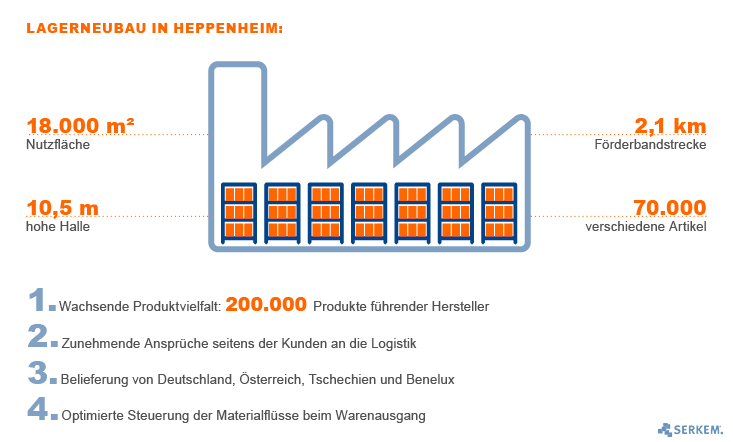

1.800 Mitarbeiter arbeiten in Deutschland für Henry Schein. Im Januar 2016 wurde das hochmoderne neue Logistikzentrum in Heppenheim eröffnet, um die Kunden in Deutschland, Österreich, Tschechien und den Benelux-Ländern noch schneller und besser beliefern zu können.

„Wir haben lange ein geeignetes Grundstück in Weinheim und der näheren Umgebung gesucht, um unser neues Logistikzentrum entsprechend unserer Produktvielfalt und der gewachsenen Ansprüchen an unsere tägliche Arbeit modern zu bauen.“, sagt Axel Pfitzenreiter, Vice President Global Supply Chain Europe.

Bereits ein halbes Jahr nach dem Spatenstich lief auch schon der erste Lastwagen mit Gütern in Heppenheim ein.

Insgesamt 70.000 verschiedene Artikel können im neuen Logistikzentrum auf 18.000 m² gelagert werden. Herzstück der optimierten Prozesse im Lager ist die Anbindung des Steuerrechners des Fördertechnikanbieters – die Materialbewegungen auf den 2,1 km Förderband werden direkt aus dem SAP-System heraus gesteuert.

Henry Schein

Anbindung des MFR an das SAP-System

Henry Schein – Das Projekt

Fazit

„Durch die Anbindung des Materialflussrechners an das SAP-System und die von SERKEM implementierte Prozesssteuerung in SAP werden die Packstücke nun völlig automatisiert auf der Fördertechnik gesteuert. Die intelligente Steuerung in SAP optimiert somit den Materialfluss im gesamten Logistikzentrum.“

Täglich gehen aktuell rund 68.000 Bestellungen ein – und noch arbeitet der Standort Heppenheim nicht unter Volllast. Dabei sorgt Heppenheim neben dem Standort Gallin für eine große Ausfallsicherheit bei Henry Schein. Produktanfragen können flexibel von einem der beiden Läger bearbeitet werden, unnötige Wartezeiten auf Kundenseite gehören damit der Vergangenheit an.

Neben zahlreichen Geschäftspartnern aus der Dentalindustrie und dem Dentalhandel war auch Stanley M. Bergmann, CEO von Henry Schein, Inc., zur Eröffnungsfeier angereist.

Axel Pfitzenreiter, Stanley M. Bergman und auch Andreas Meldau, President European Dental Group und Geschäftsführer Henry Schein Dental Deutschland, dankten vor allem dem „Team Heppenheim“, das die erfolgreiche Eröffnung und Inbetriebnahme des Standortes ermöglichte.

Bildmaterial: © Henry Schein