Verschicken Sie ein Paket ist das überhaupt kein Problem. Ein paar Pakete in einem Unternehmen sind auch noch problemlos möglich. Aber wie machen es Unternehmen, die täglich mehrere hundert Pakete verschicken müssen?

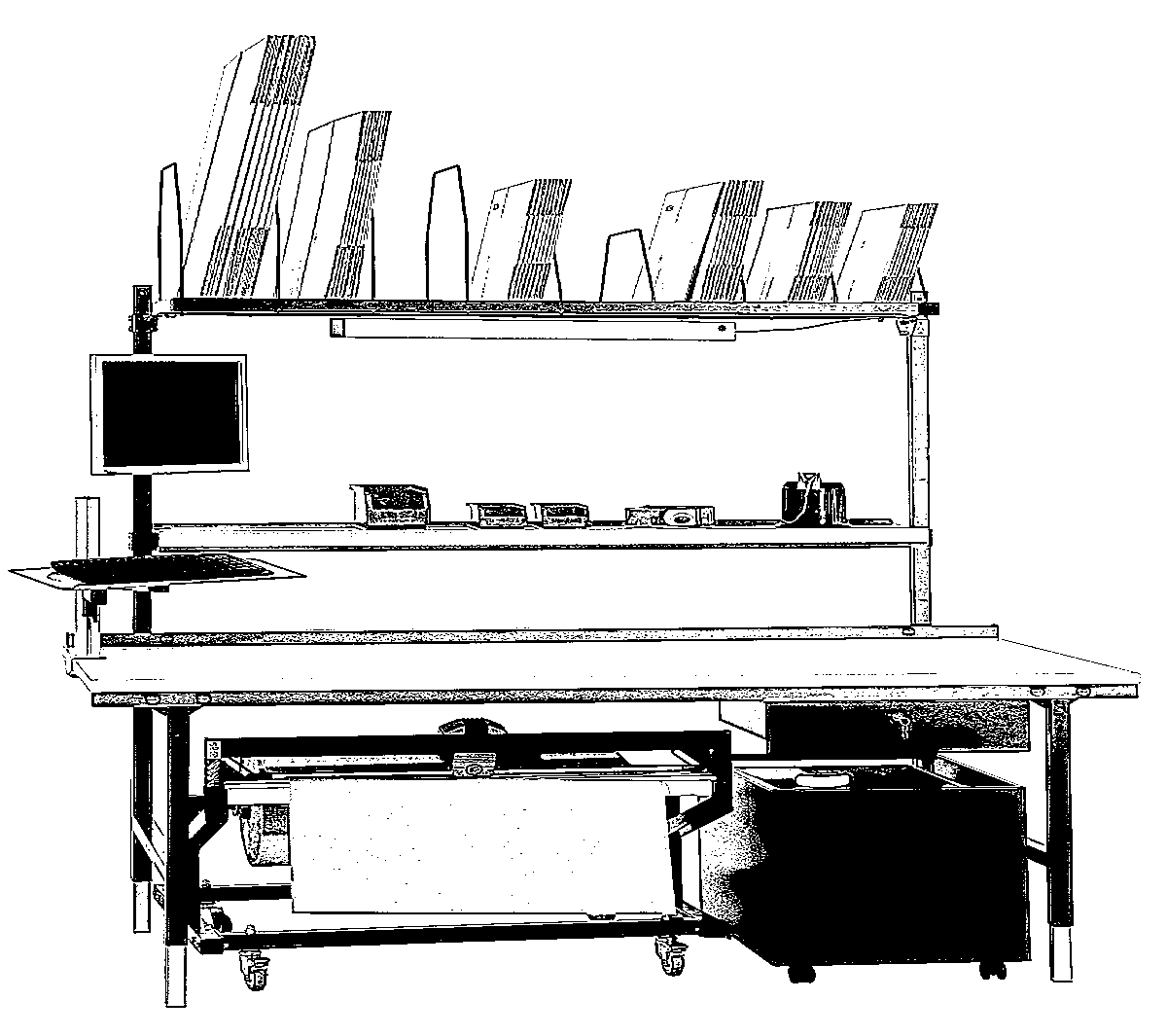

Dreh- und Angelpunkt solcher Unternehmen ist die Versandabwicklung. Das Problem, dem die Mitarbeiter im Versand gegenüberstehen? Hohes Versandaufkommen, aber wenig Platz zum Verpacken. Dabei fallen beim Packprozess viele verschiedenen Tätigkeiten an, die alle möglichst schnell ausgeführt werden sollen: Ware kommissionieren, Produkte verpacken, Begleitpapiere drucken, Kartons verschließen, etikettieren und schließlich versenden.

Zusammengefasst: an einem Punkt müssen viele Arbeitsschritte möglichst schnell und in einer bestimmten Reihenfolge ablaufen.

Packtische zur Verbesserung der Abpackprozesse

Je mehr Pakete in einem Unternehmen verschickt werden, desto wichtiger ist das effiziente Arbeiten an den Packtischen. Die Abläufe müssen stimmen und flüssig sein, schließlich will jeder Kunde seine Ware schnell und fehlerfrei erhalten.

Nur so können immer schnellere und sichere Arbeitsabläufe in der Versandabwicklung erreicht werden. Und nur so kann folglich auch die Kundenzufriedenheit im Hinblick auf Lieferqualität und Termintreue erhöht werden. Doch ohne IT-seitige-Unterstützung am Packtisch ist das kaum noch möglich.

Packtischlösungen in SAP

Um den Packprozess effizient zu gestalten, müssen die Mitarbeiter am Packtisch sinnvoll unterstützt werden. Packtischlösungen in SAP leiten die Mitarbeiter über einen Packdialog durch die einzelnen Arbeitsschritte wie Verpacken, Wiegen und Etikettendruck.

Dadurch werden die Abläufe im Versand effizienter und transparenter gestaltet. Zeit wird beim Verpacken gespart, der Paketdurchsatz deutlich erhöht und die Fehlerquote gesenkt.

Der Verpackungsprozess wird für den Mitarbeiter einfacher und die Versandabwicklung optimiert.

Packtischlösungen für den Versand, worauf kommt es an?

Mittlerweile gibt es eine Vielzahl von Dienstleistern die Packtischlösungen in SAP anbieten. Je nach Anbieter unterscheiden sich diese, vor allem hinsichtlich ihrer Funktionen.

Gerade deswegen müssen sich Kunden vor der Wahl eines Packtisches in SAP genau überlegen, welche Anforderungen die ideale Lösung erfüllen muss und welche Funktionen enthalten sein müssen.

Generell aber gibt es eine Reihe von Funktionen, die bei einer Packtischlösung unbedingt vorhanden sein sollen.

6 wichtige Funktionen einer guten Packtischlösung in SAP

Das Ergebnis

Identifikation, Vereinnahmung, Weiterreichung und Kommissionierung von Ware, inklusive deren Auszeichnung, werden prozessübergreifend abgewickelt.

Die Abläufe am Packtisch werden effizienter und transparenter gestaltet. Durch das Automatisieren bisher manueller Prozesse, wird Zeit eingespart. Gleichzeitig werden ihre Mitarbeiter bei der täglichen Arbeit entlastet. Die Versandvorgänge werden beschleunigt. Die Kundenzufriedenheit im Hinblick auf Lieferqualität und Termintreue wird erhöht.

- Verkürzte Auslieferzeiten

- Reduzierte Kosten

- Keine Medienbrücke

- Verwendung von SAP-Belegdaten

- Abbildung sämtlicher Prozesse am Packtisch

- Datentransparenz in der Supply Chain