Connected Manufacturing und Industrie 4.0 – die unter diesem Schlagwort gebündelten Innovationen werden in Zukunft zu großen Veränderungen führen. Unternehmen können mit Hilfe der neuen Technologien beispielsweise dedizierter auf Kundenwünsche eingehen. Um dies zu gewährleisten, sind die Vernetzung und die damit einhergehende Flexibilisierung der Produktion unabdingbar.

Wird die Digitalisierung der Produktion nicht vorangetrieben, fällt ein Hersteller hinter den agileren Wettbewerb zurück. Der schnelle Wechsel zwischen Massen- und Individualfertigung ist ohne eine vernetzte Fertigung nicht zu stemmen. Dass Unternehmen in Zukunft schnelle Wechsel durchführen müssen, um individuelle Kundenanforderungen zu bedienen, steht allerdings außer Frage. Die Umsetzung spezieller Kundenwünsche wird jedoch durch fehlende vertikale Integration erschwert.

Connected Manufacturing – intelligente Produktion dank Industrie 4.0

Aus der automatisierten Fertigung entwickelt sich durch Cyber-physische Produktionssysteme und vernetzte Fertigung „Connected Manufacturing“. Was bislang als unmöglich galt, wird mit Hilfe intelligenter Montagesteuerung Wirklichkeit. Mittels Digitalisierung erlangen Produktion, Entwicklungs- und Organisationsabteilungen deutlich mehr Flexibilität und Prozesssicherheit.

Dies geschieht durch:

- Intelligente, sich selbst verwaltende Systeme

- Intelligente Produkte, sogenannte Smart Products

- Kommunikation und Datenaustausch in Echtzeit, über alle Ebenen der Unternehmens-IT

- Selbstorganisierte und optimierende Prozesse

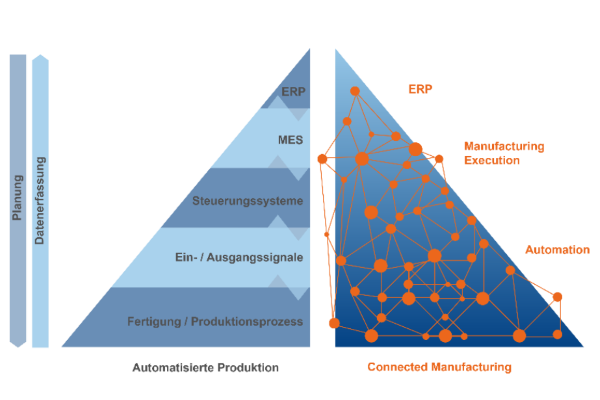

Connected Manufacturing bedeutet vor allem, Informationen zugänglich zu machen. Das heißt, Unternehmen müssen die Betriebsdaten nicht nur erfassen und auswerten sondern auch gewinnbringend einsetzen. Im Gegensatz zu traditionellen IT Strukturen schafft es Connected Manufacturing, die einzelnen Ebenen der Unternehmens-IT zu verbinden. Anders als bisher löst die komplette Vernetzung der Industrie 4.0 Subsysteme und Schnittstellen ab.

Connected Manufacturing auf Basis von SAP

SAP Connected Manufacturing, unterstützt Unternehmen bei der horizontalen und vertikalen Integration des Daten- und Materialflusses. Dabei werden die benötigten Informationen aus verschiedenen Netzwerken und Anwendungen nutzbringend in Echtzeit ausgetauscht. Die Grundlage für die Kommunikation liefert SAP mit SAP HANA: dank des modularen Aufbaus bietet SAP HANA die Basis für die Integration von Datenbankstrukturen und Anwendungen.

Der Einsatz von SAP Connected Manufacturing lohnt sich:

Der beschleunigte Informationsfluss und die daraus resultierende Transparenz helfen Unternehmen, den Produktionsprozess effizienter zu gestalten. Auf Basis der erfassten Daten können vorausschauend Entscheidungen präzise und dynamisch in kürzester Zeit gefällt werden.

Connected Manufacturing, die Vorteile auf einen Blick

- Verknüpfung von ERP-Systemen und Produktionslösungen

- Genaues Abstimmen mehrstufiger kundenindividueller und verteilter Fertigungsprozesse

- Bündeln der Vorzüge aus Massenproduktion und individuellen Waren aus Herstellersicht

- Flexible Reaktionen auf Veränderungen

- Einsparpotenzial bei Material-, Produktions- und Supportkosten

- Erhöhte Prozesssicherheit durch Digitalisierung

Was bedeutet Connect Manufacturing konkret?

Sind in traditionellen IT-Architekturen ERP-, MES-System und Automatisierung voneinander getrennt, sorgen Industrie 4.0-Konzepte für die Verbindung der bisher getrennten Ebenen. Verschiedene Verfahren helfen dabei die relevanten Daten effizient miteinander zu vernetzen und so Mehrwert zu generieren.

Fazit:

Durch Connect Manufacturing sind die einzelnen Bereiche eines Unternehmens nicht weiter getrennt, sondern können durch Echtzeitdaten aus der Produktion zügig agieren. Auch die Anbdindung der kaufmännischen Systeme ist dabei kein Problem.

Lieferverzögerungen, konkurrierende Aufträge, der Ausfall einer Produktionsanlage oder fehlerhafte Baugruppen? Jede Information wird sofort berücksichtigt und in die weitere Planung miteinbezogen. So kann beispielsweise die Logistik in Sekundenschnelle auf Probleme reagieren, die während der Fertigung auftreten. Es wird maximaler Durchlauf generiert und gleichzeitig so energie- und ressourcensparend wie möglich gearbeitet. Auch die Abstimmung mit Zulieferern oder den Kunden wird durch die transparenten Prozesse erleichtert.

In der optimalen Auswertung, Nutzung und Vernetzung der Daten mit Hilfe der internen IT-Systemen liegt großes Optimierungspotential für die relevanten Prozesse. Dieses kann durch Connected Manufacturing auf SAP-Basis erschlossen werden.