Um die Kosten einer SAP EWM-Implementierung zu reduzieren, stehen in SAP EWM verschiedene Migrations-Werkzeuge zur Verfügung.

Diese Tools vereinfachen und beschleunigen die SAP EWM Migration. Nachfolgend wird die Methode der SAP EWM Migration über das vorkonfigurierte Standardlager näher dargestellt.

SAP EWM Migration mit dem vorkonfigurierten Standardlager

Im Rahmen des Implementierungswerkzeugs für die Lagerintegration, bietet SAP EWM die Möglichkeit, ein vorkonfiguriertes Standardlager aufzusetzen.

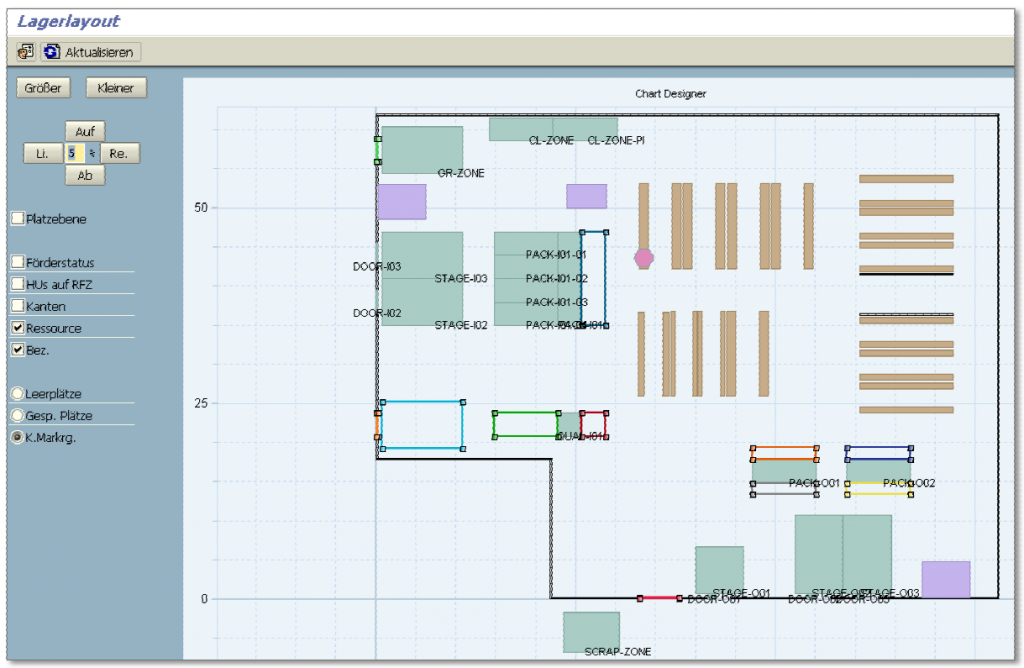

Neben verschiedenen vorkonfigurierten Prozessen, bietet dieser Ansatz auch Vorgaben für die Anlage der Stammdaten. Nach dem Einspielen des vorkonfigurierten Standardlagers und der dazugehörigen Stammdaten, steht das Lagerlayout zur Verfügung.

Die Prozesse:

Die periodische Inventur im Lager ist für eine akkurate Bestandsverwaltung und aufgrund gesetzlicher Vorschriften notwendig.

Sie wird regelmäßig (z. B. täglich oder wöchentlich) für eine ausgewählte Anzahl von Lagerplätzen oder Produkten im Lager ausgeführt. Dadurch wird der Aufwand für die Inventur über das Jahr verteilt und Unterbrechungen in den anderen Lagerprozessen werden vermieden.

Mit dem automatischen Nachschub kann Bestand aus dem Nachschubbereich in den Kommissionierbereich umgelagert werden, abhängig von der Nachfrage des Produktes.

Auslösen des automatischen Nachschubs

Beim automatischen Nachschub wird der Prozess gestartet und berechnet, wenn ein Kommissionierer eine Lageraufgabe quittiert hat. Quittiert ein Kommissionierer eine Kommissionierlageraufgabe, wird im Hintergrund automatisch einen Nachschubvorgang für einen bestimmten Lagerplatz ausgelöst.

Das heißt, wird eine Lageraufgabe quittiert und die am Von-Lagerplatz vorhandene Menge fällt unter die für den Lagertyp oder Lagerplatz festgelegte Minimalmenge, wird beim automatischen Nachschub die Nachschubmenge anhand der Maximal- und der Minimalmenge im Materialstamm berechnet und eine Nachschublageraufgabe angelegt.

Zuordnung zu Queue mit hoher Priorität

Im vorkonfigurierten Prozess wird die Lageraufgabe einer Queue mit hoher Priorität zugeordnet: So kann der Lagermitarbeiter die benötigte Menge aus dem Reservebereich in den Kommissionierbereich bringen.

Bei der Verschrottung wird regelmäßig basisevaluiert, ob der Bestand im Lager sein Verfallsdatum erreicht hat. Ist das der Fall, wird der entsprechende Bestand in einem Ausschusscontainer in die Verschrottungszone gebracht. Von dort aus wird der Warenausgang für diesen Bestand gebucht.

Verfallsdatum als Selektionskriterium

Der Lagermitarbeiter selektiert den Bestand anhand des Verfallsdatums im Lagerverwaltungsmonitor. Er bucht den Bestand von der Bestandsart „frei verfügbar“ auf die Bestandsart „Ausschuss“.

Umbuchung in Verschrottungszone

- Lageraufgaben werden einer RF-Queue zugeordnet, der Prozess kann mit mobilen Endgeräten ausgeführt werden

- Automatischer Druck der Lageraufträge in einem papierbasierten Lager

- RF/gedruckter Lagerauftrag führen Mitarbeiter zum Lagerplatz des zu verschrottenden Bestandes

- Durch das Quittieren der Lageraufgabe in einer RF-Transaktion oder am Desktop wird das Material in die Verschrottungszone gebracht

- Hintergrundjob bucht regelmäßig den Bestand in der Verschrottungszone aus dem Lager aus (WA-Buchung)

- Ist ein Lkw für das Wegfahren der Bestände verfügbar, sind keine weiteren Schritte im System nötig

Für Kundenretouren wird eine 100 %-Prüfung mithilfe der Quality Inspection Engine (QIE) durchgeführt. Je nach Prüfentscheid wird das Material z. B. eingelagert oder verschrottet.

Der Ablauf der Retourenerstellung:

- Info durch Kunde an Vertriebsmitarbeiter über Warenretoure

- Anlage eines Retourenauftrags mit Referenz zur Faktura des ursprünglichen Kundenauftrags durch Vertriebsmitarbeiter

- Rücklieferschein wird an Kunde geschickt und der zurückzuschickenden Waren beigelegt

- LKW-Fahrer mit Retourenlieferung bringt den Rücklieferschein zum Wareneingangsbüro

- Wareneingangsbearbeiter sucht die dazugehörige Retourenanlieferung im EWM-System heraus

- Retouren werden am zugewiesenem Tor entladen

Qualitätsprüfung der Kundenretouren

- Validierung der Waren gegen den Rücklieferschein durch Wareneingangsbearbeiter

- Verpacken der Retouren und Buchen des WE löst Ausdruck der Lageraufträge aus

- Retouren werden an den Qualitätsarbeitsplatz gebracht und der Prüfbeleg angelegt

- Prüfentscheid wird ausgewählt: Prüfentscheid OK à Einlagern als Folgeaktivität, Prüfentscheid nicht OK à Verschrotten als Folgeaktivität

- Optional: Tätigen weiterer Befunde oder Angaben

Einlagern oder Verschrotten

Nach dem Sichern der Prüfergebnisse werden die Lageraufgaben zur Einlagerung oder zur Verschrottungszone automatisch angelegt. Optional kann der Lagermitarbeiter die Materialien noch umpacken, bevor sie zum nächsten Schritt transportiert werden. Danach werden die Lageraufgaben quittiert.

Die Stammdaten

Für die Prozesse des vorkonfigurierten Standardlagers müssen Sie sowohl im SAP ERP-System als auch im SAP EWM-System Stammdaten anlegen.

Folgende Stammdaten sollten zuerst im SAP ERP angelegt werden:

- Produkte/Materialien

- Packmaterialien

- Kunden

- Lieferanten inklusive Frachtführer

- Einkaufsinfosätze

Dazu können Sie die Batch-Input-Aufzeichnungen aus dem SAP-Hinweis 1633933 verwenden. Diese spielen Sie mit der Transaktion SHDB ab.

In einem nächsten Schritt können Sie dann den SAP-Hinweis 1634564 einspielen und danach die Stammdaten in EWM über die Transaktion /SCWM/PRC_MD (Create Preconfigured Master Data) anlegen.

Für das Anlegen der nachfolgenden Stammdaten kann die Transaktion /SCWM/PRC_MD genutzt werden:

- Lagerplätze, Fixplatzzuordnung, Produkte

- Torkonfiguration, Arbeitsplatzkonfiguration, Frachtführer

- Packmittel, Packspezifikationen

- Routen, Ressourcen

- Spooldaten, Konditionssätze

Das Lagerlayout

Nach dem Einspielen des vorkonfigurierten Standardlagers und der dazugehörigen Stammdaten, steht das Lagerlayout zur Verfügung.