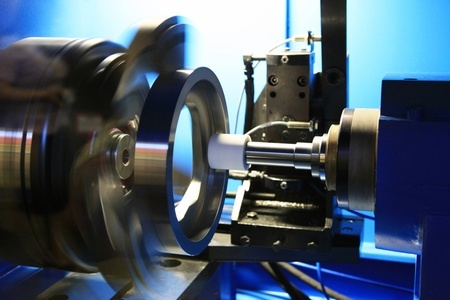

Predictive Maintenance: Die Frage nach der richtigen Instandhaltungsstrategie spielt eine immer wichtigere Rolle in Unternehmen, denn Ausfälle von Maschinen und technischen Komponenten können Industrieunternehmen stark schädigen. Ungeplante Stillstände senken die Gesamtanlageneffektivität im Schnitt auf 85 Prozent.

Predictive Maintenance

Bei Predictive Maintenance wird durch vorbeugende Maschinenwartung, vorausschauende und prospektive Instandhaltung sowie intelligenten Service versucht die Ausfallzeiten weiter zu reduzieren oder im besten Fall erst gar keinen Schaden aufkommen zu lassen.

Instandhalter werden dabei durch sensible Sensoren, Echtzeitdaten und mathematische Voraussagemodelle unterstützt.

Service als Wettbewerbsfaktor

Unternehmen, die diese technologische Innovation nicht umsetzen, können schnell durch ihre Konkurrenten überholt werden – ihre Effizienz ist im Vergleich zum Wettbewerb zu niedrig. Ebenso kann das Preis/Leistungs-Verhältnis der Güter und des Service nicht mit den steigenden Ansprüchen der Kunden mithalten. Leistungseinbußen gehen mit der zu niedrigen Prozesssicherheit einher. Dies schädigt schlimmstenfalls den Ruf des Unternehmens und führt möglicherweise mittelfristig zu enormen Umsatzeinbußen.

Predictive Maintenance wird sich in der Zukunft zu einem wichtigen Faktor für den Erhalt der Wettbewerbsfähigkeit entwickeln – aber wie funktioniert Predictive Maintenance genau?

Predictive Maintenance – Intelligenter Service im Kontext von Industrie 4.0

Voraussetzung für Predictive Maintenance ist die inner- und außerbetriebliche Vernetzung. Das Erfassen, Steuern und Prüfen der Daten einer Anlage, ohne aktive Einbindung des Menschen, durch Sensoren ist notwendig. Ein weiterer wichtiger Bestandteil für eine prospektive Instandhaltungsstrategie ist das Internet of Things, über welches die Daten von den Maschinen an die einzelnen Prozessabschnitte weitergeleitet werden.

Auf einen Blick: Voraussetzungen

- Inner- und außerbetriebliche Vernetzung

- Sensoren zud Datenerfassung

- Internet of Things

Die Vorteile liegen klar auf der Hand

Intelligenter Service wird durch Real Time Monitoring und Predictive Analytics, also das Auswerten der entstandenen Daten sowie das Aufspüren von Abweichungen, erst möglich: benötigte Ersatzteile, Werkzeuge und Informationen werden zum richtigen Zeitpunkt bereitgestellt. Auch die Entwicklung des Gerätezustandes im Laufe der Zeit lässt sich vorhersagen.

Durch vereinfachtes Monitoring und Echtzeitdaten lassen sich Veränderungen sofort feststellen. Es muss nicht erst zu einer Störung kommen.

45 % weniger Ausfallzeiten durch Predictive Maintenance, schätzt das US Energieministerium laut Spiegel Online. Das Ausschussvolumen verringert sich um 40%, wenn prospektive Instandhaltungsmaßnamen eingesetzt werden.

Ebenso lassen sich Wartungskosten einsparen. Die Wartungszyklen sind durch genaue Analysen detailliert planbar. Die Wartung erfolgt nur noch bei Bedarf.

Auch der Arbeitsaufwand für die bevorstehenden Instandhaltungsmaßnahmen kann deutlich reduziert werden. Es werden unter anderem Unter und Obergrenzen für den Verschleiß von Teilen festgelegt. Bei einer anstehenden Wartung werden die Ersatzteile gebündelt ausgetauscht. Das schnellere Feststellen von Veränderungen wird unverzüglich in die Planung miteinbezogen, höhere Qualitätsstandards werden erreicht.

Unternehmen, die an allen ihren Standorten Kennzahlen für standardisiertes Anlagenmanagement erheben und analysieren, haben um 29 Prozent geringere Service- und Instandhaltungskosten als Unternehmen, die dies nicht tun.

Wartung 4.0 – Szenarien aus der Praxis

Predictive Maintenance in SAP

Um Predictive Maintenance zu nutzen, müssen Unternehmen die bereits vorhandenen Schlüsseltechnologien wie Sensoren zur Überwachung des Maschinenzustandes, RFID-Technik, Funknetzanbindung und Hochleistungssoftware zur Auswertung der Daten zusammenführen.