In diesem Teil unseres Logistiklexikons geht es um einen fertigungstechnischen Begriff, der sich in großem Maße auf die Wirtschaftlichkeit einer Produktion bezieht. Das Los.

Was ist ein Los?

Der Begriff „Los“ hat viele Synonyme, die auf verschiedenste Bereiche angewandt werden und sich oftmals größerer Bekanntheit erfreuen. So bezeichnet man das Los in der Logistik auch häufig als „Charge“ oder in der Produktion als „Serie“.

Grundsätzlich beschreibt das Los alle Einheiten, die während eines Herstellungsprozesses produziert werden. Dabei ist es wichtig, dass all diese Einheiten unter den exakt gleichen Bedingungen erzeugt, hergestellt oder verpackt wurden.

Definition nach EN 1041:

„ … die definierte Menge an Stoffen oder eine Anzahl von Medizinprodukten, einschließlich Endprodukt und Zubehör, der/die in einem Verfahren oder in einer Reihe von zusammenhängenden Verfahren verarbeitet wird.“

Kennzeichnung

Jedes Los, also die Gesamtheit der Einheiten, erhält in der Regel eine eindeutige alphanumerische Bezeichnung (Losbezeichnung, Serienbezeichnung, Chargennummer, etc.). In der Regel ist diese Bezeichnung an strenge, gesetzliche Regelungen gebunden. So muss die Kennzeichnung eines Medizinprodukts ausschließlich als Piktogramm vorgenommen werden. Auch bei Lebensmitteln und Arzneimitteln ist eine entsprechende Kennzeichnung gesetzlich vorgeschrieben.

Grundsätzlich müssen fast alle Produkte, die am Markt angeboten werden, eine solche Kennzeichnung erhalten. Das gilt sowohl für Fahrzeuge und Maschinen, technische Geräte, Software als auch für Kunst, Waffen oder ähnliches.

Losgrößen

Die Losgröße ist ein fertigungstechnischer Begriff und gibt die Menge einer Charge, Sorte oder Serie an, die in einem durchgängigen Prozess ohne Umschaltung oder Unterbrechung gefertigt werden. Sie beschreibt also die Menge, der in einem Los zusammengefassten Stücke, einer Produktart in einem Fertigungsauftrag.

Die Planung der Losgröße nach dem Kriterium der Kostenminimierung kann zur optimalen Losgröße führen. Doch wie setzt man eben diese perfekte Menge fest?

Bei der Serien- oder Sortenproduktion besteht im Gegensatz zur Einzel- oder Massenproduktion das Problem, diejenigen optimalen Losgrößen oder Auftragsgrößen zu bestimmen, bei der die insgesamt anfallenden Stückkosten minimal sind.

Wichtige Faktoren

Problem

Die Produktionsmenge von einigen Produkten kann so bemessen werden, dass diese Tage, Monate oder selbst Jahre ausreicht ohne eine entsprechende Folgeproduktion durchführen zu müssen.

Die Losgrößen müssen also so geplant werden, dass die relevanten Kosten je Stück minimiert werden. Daraus ergibt sich dann die optimale Losgröße.

Dabei sind allerdings zwei grundlegende Faktoren zu beachten:

- Die Sicht der Fertigung: Aufgrund der Fixkostendegression ist eine größt mögliche Auflage oder Produktionsmenge anzustreben und am effizientesten.

- Die Sicht der Lagerlogistik: Durch wachsende Lager- und Zinskosten des im Lager gebundenen Kapitals ist eine geringere Produktionsmenge besser.

So berechnen Sie die ideale Losgröße

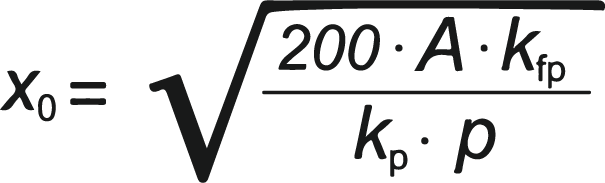

Um also die optimale Losgröße zu bestimmen, welche beide Faktoren in ausreichendem Umfang berücksichtigt gibt es eine spezielle Formel:

Begriffe:

A = Jahresabsatz

KFP = losgrößenfixe Kosten

kP = variable Stückkosten

p = Zins- und Lagerkostensatz