Veränderte Wettbewerbssituation für Unternehmen durch Vernetzung und Digitalisierung

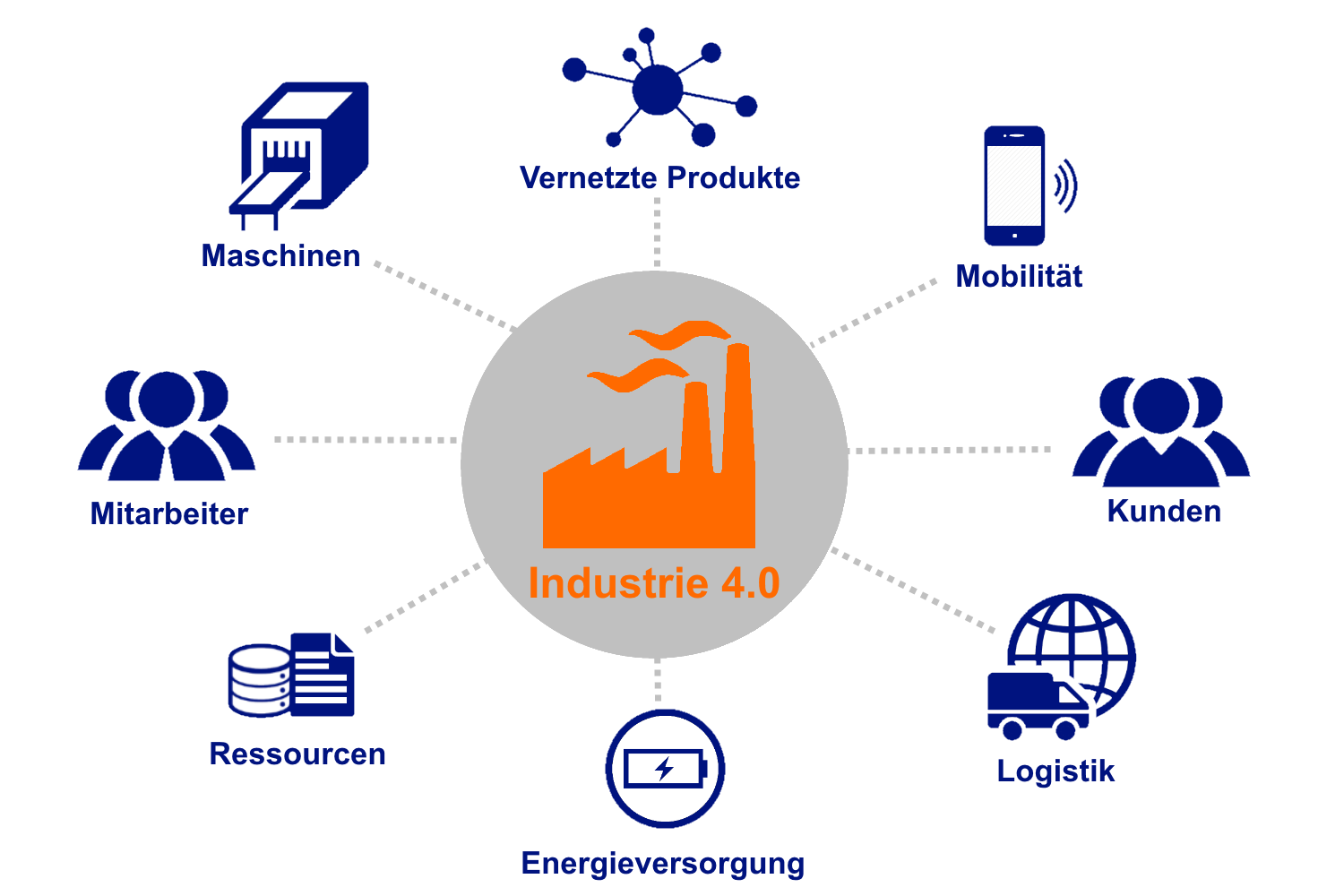

Nach 3 industriellen Revolutionen folgt mit der Industrie 4.0 der nächste Umbruch – dezentrale und selbstoptimierende Produktions- und Logistiksysteme sind im Kommen. Für Unternehmen bietet die Industrie 4.0 sowohl Chancen als auch Risiken.

Die Wettbewerbssituation ändert sich. Unternehmen die den Umstieg verpassen, gefährden ihre Position im Markt. Wettbewerber hingegen erhalten die Chance den Markt neu zu strukturieren.

Hinzu kommen die Datenvielfalt und die wachsende Geschwindigkeit bei der Entwicklung neuer Technologien als weitere Herausforderungen. Der Druck, immer günstiger zu produzieren, wächst. Und auch die Erwartungen der Kunden steigen. Sie wünschen sich immer häufiger Produkte, die exakt ihren Vorstellungen entsprechen, eine individuelle Produktion ist gefragt.

Gleichzeitig aber bietet die vierte industrielle Revolution Unternehmen aber auch die Chance neue Geschäftsmodelle und Produktionsprozesse zu etablieren und mit disruptiven Lösungen ihren Marktanteil zu erhöhen. Um von den neuen Möglichkeiten zu profitieren, müssen Unternehmen neue Fertigungsverfahren entwickeln – Anlagentechnik, Produktions-IT, Maschinen und betriebswirtschaftliche Systeme müssen stärker miteinander verwachsen.

RFID-Lösungen, Sensortechnologien und Augmented Reality statten Unternehmen mit der notwendigen Flexibilität aus. So können Unternehmen wertschöpfend mit den neuen komplexen Strukturen agieren. Das alle geht jedoch nur mit vernetzter Kommunikation und aufeinander abgestimmten Systemen.

Industrie 4.0 – die Fabrik der Zukunft

In der Industrie 4.0 verschmelzen Automatisierung und Digitalisierung zugunsten effizienterer Fertigungsmethoden. Durch eine dezentrale Steuerung steigern Unternehmen ihre Flexibilität.

Grundlage neuer Produktionssysteme ist also die Kommunikation. Die Antwort der Industrie 4.0 darauf sind Cyber-Physical-Systems (CPS). Diese kommunizieren und agieren autonom miteinander. So lassen sich vorhandene Produktionsorte in vernetzte Fertigungswelten verwandeln.

Industrie 4.0 – der Mehrwert aus Unternehmenssicht

Synergien schaffen

Unternehmen verschiedener Branchen agieren gemeinsam, effiziente Wertschöpfungsnetzwerke entstehen. Durch den Austausch digitaler Daten profitiert jeder Teilnehmer. Daten aus einer Branche können mit den Produkten einer anderen kombiniert werden – Wettbewerbsvorteile entstehen.

Durchgängige Produktionsabläufe

Intelligente Maschinen steuern den Fertigungsprozess selbstständig. Daten werden von den Maschinen erfasst und ausgewertet. So können z.B. Wartungsarbeiten rechtzeitig vorausgeplant werden. Die Folge: durchgängige Produktionsabläufe senken die Kosten deutlich.

Individuelle Produktion

Mit Hilfe von RFID steuern sich Werkstücke selbstständig durch den Fertigungsprozess, eine flexible Produktion ist möglich. D.h. die Werkstücke geben den Maschinen Anweisungen zur Bearbeitung von Form, Farbe, Zielort und vielen anderen Eigenschaften. Zusätzlich sind auf jedem Werkstück produktspezifische Daten gespeichert. Informationen zum Produktionsstatus stehen in Echtzeit zur Verfügung.

Die Vorteile der Industrie 4.0 in der Produktion

- Auswertungen mit Echtzeitdaten

- Kundenindividuelle Produkte mit erhöhter Rentabilität

- Selbststeuernde Prozesse in der Produktion führen zu effizienten Abläufen

- Analyse von Massendaten in Echtzeit und lückenlose Berichte zu Produktionsstand und Energieverbrauch

- Produktion individualisierbarer, hochkonfigurierbarer Produkte zu den Kosten einer Großproduktion

- Schnelleres Go-to-Market

- Intelligente Assistenzsysteme für Mitarbeiter und Maschinen

- Kosten werden gespart, weil u. a. Linienrechner wegfallen

- Flexiblere Produktion: konfigurierbare Systeme, Kommunikationswege und -inhalte, kurzfristig änderbare Fertigungsreihenfolgen

- Wettbewerbsfähigkeit durch erhöhte Flexibilität